Energie, Technik & Baustoffe

Digital gefertigte Gebäude auf Grundlage eines Holzbaustecksystems: Forschungsprojekt Digital Craft

Text: Digital Craft/redaktionelle Bearbeitung: Julia Ciriacy-Wantrup | Foto (Header): © Krüger/Kemper

Welchen Einfluss werden digitale Prozesse zukünftig auf die Architektur und das Bauen haben? Diese Frage war der Ursprung für die Entwicklung des „Digital House“, einem kleinen, digital gefertigten Ferienhausprototypen aus gesteckten Holzverbindungen. Fortgeführt werden die Überlegungen nun im Forschungsprojekt „Digital Craft“, das auf die Realisierung eines Wohnhauses in einem größeren Maßstab abzielt.

Auszug aus:

QUARTIER

Ausgabe 3.2025

QUARTIER abonnieren

Diese Ausgabe als Einzelheft bestellen

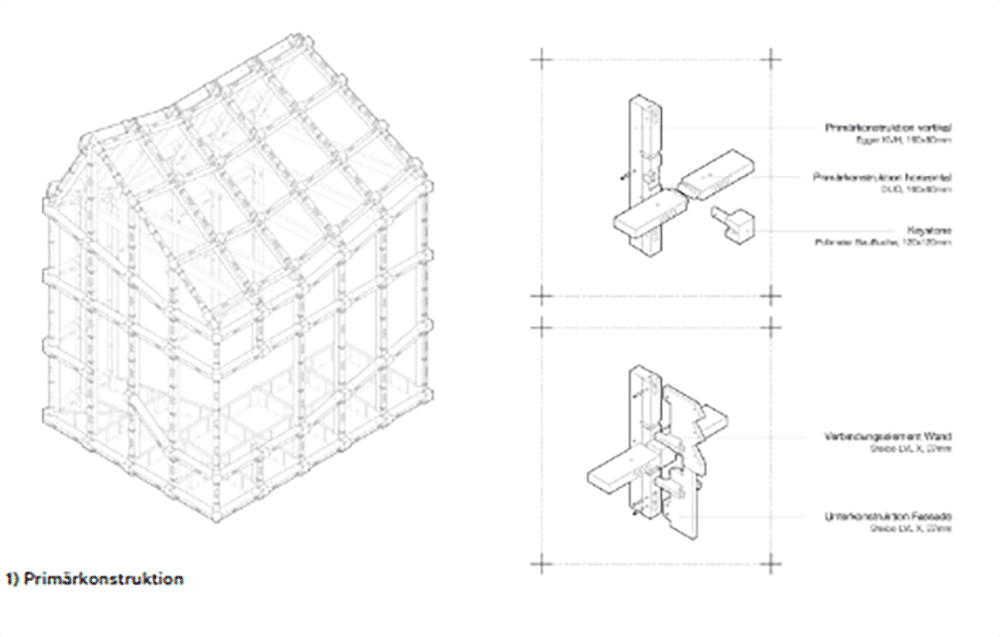

Der Experimentalbau des „Digital House“ entstand 2022 im Rahmen eines Forschungsvorhabens mit dem Ziel, digitale Prozesse und Fertigungsmethoden im Bauwesen zu erforschen und zu veranschaulichen. 3,3 × 4,9 m misst das 6,5 m hohe Haus, das in einem kleinen Wäldchen nahe der Fakultät Gestaltung der Hochschule Wismar liegt. Außen prägen die horizontalen Lamellen aus recyceltem Aluminiumblech das Erscheinungsbild, im Innenraum lassen sich die Fügungen der Holzbauteile erkennen, die auf die Besonderheit der Konstruktion und Fertigung hinweisen. In einem mehrstufigen Prozess wurde ein Bausystem entwickelt, das ohne zusätzliche Verbindungsmittel auskommt und nahezu werkzeugfrei und einfach montiert werden kann.

Digital Craft

Mit dem Projekt „Digital Craft“, das auf den Erkenntnissen des Vorgängerprojekts „Digital House“ aufbaut, wird die Forschung nun fortgeführt. Der Fokus von „Digital Craft“ liegt auf der weiteren Erforschung von Potenzialen der digitalen Planung und der Fertigung im Holzbau und der Entwicklung neuer Fügetechniken und Prozessketten für das Bauen mit Holz. Ziel des Forschungsvorhabens ist die Realisierung eines digital geplanten und gefertigten, ganzheitlichen Holzbausystems für kleine bis mittelgroße Gebäude.

Alle architektonisch relevanten Elemente wie Primärkonstruktion, Wandaufbau, Fassade oder Öffnungen werden digital geplant, gefertigt und wurden bereits in einem geschlossenen System in Form eines kleinen prototypischen Hauses im Maßstab 1:1 realisiert, analysiert und dokumentiert.

Bau und Montage

Auf der Messe BAU 2025 konnte der Prototyp erstmals präsentiert werden (Abb. 3). Er kann von wenigen Personen innerhalb kurzer Zeit ohne Werkzeug und ohne zusätzliche Verbindungsmittel wie Schrauben oder Nägel aufgebaut werden. Grundlage der Holzkonstruktion ist ein gesteckter Knotenpunkt, der verbunden und auch wieder gelöst werden kann, sodass ein sortenreiner Rückbau oder eine Erweiterung möglich ist.

Drei wesentliche Aspekte stehen im Mittelpunkt bei der Entwicklung dieses Bausystems:

- Das Bauen mit nachwachsenden und recycelten Baumaterialien, um einen Beitrag zur Erreichung der nationalen und internationalen Klimaziele zu leisten.

- Die Entwicklung komplexer, digitaler Holzverbindungen, die eine intuitive und einfache Montage (Selbstbau) und Demontage (sortenreiner Rückbau) auch ohne spezialisierte Fachkräfte ermöglichen.

- Die Erforschung digitaler Prozessketten im Bauwesen (Möglichkeiten individueller Konfiguration und automatisierter Fertigung) zur Kosten- und Zeitoptimierung.

Planungsprozess und Konfiguration

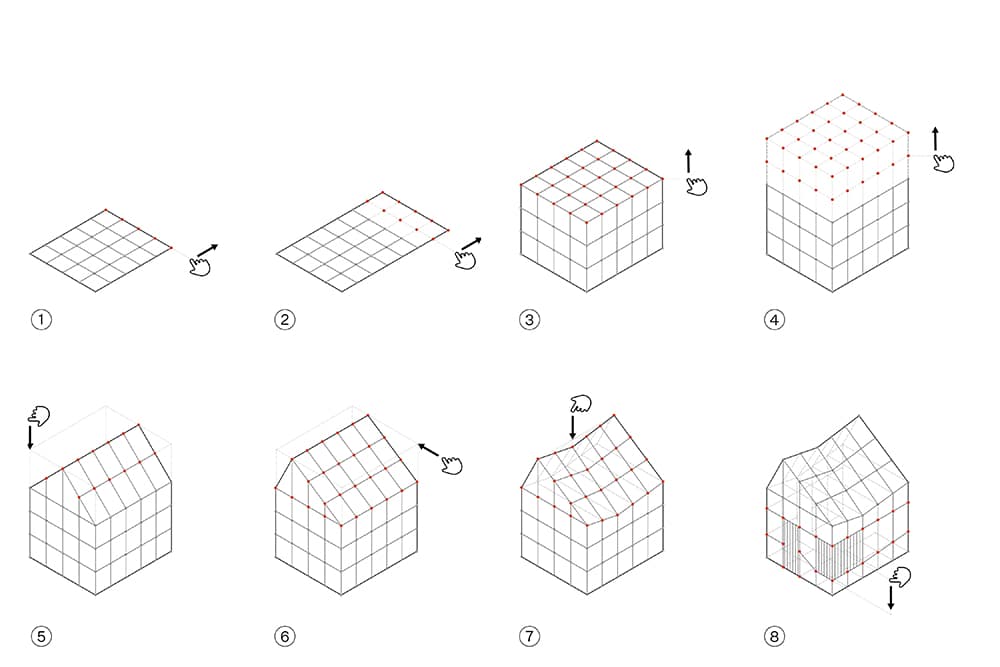

Das Bausystem basiert auf einem digitalen und parametrischen Gittermodell, das in seiner Form frei konfigurierbar ist. In der Entwurfsplanung wird die Grundfläche entsprechend der vorhandenen Bauplatzgröße als Netz aus Knotenpunkten bestimmt und anhand der verfügbaren Höhe in ein räumliches Gitternetz überführt. Darin können unterschiedliche Dachneigungen und frei geformte Wände abgebildet werden. Die frei wählbare Lage und Größe der Fassadenöffnungen optimieren die Positionen aller Knotenpunkte im Gittermodell. Nach Abschluss der Entwurfsplanung werden alle Bauteile mithilfe eines Computerscripts automatisch generiert und können direkt digital gefertigt werden. Dementsprechend liegt eine Kostenkontrolle direkt vor. Es entsteht eine neue, geschlossene Prozesskette. Die klassischen Leistungsphasen entfallen in diesem System.

Digitale Fertigung

Mit dem integrativen Einsatz computerbasierter Werkzeuge in der Planung und der Fertigung durch Abbundmaschine, CNC-Fräse, Laserschneider und 3D-Drucker verschwimmen die Grenzen zwischen den klassischen Bereichen Entwurf, Gestaltung und Fertigung zunehmend. Es kommt zu einer engen Verknüpfung der Prozesse. Digitale Werkzeuge bieten neue Möglichkeiten, komplexe Material-, Verarbeitungs- und Benutzerinformationen direkt in Entwicklungs- und Gestaltungsprozesse zu integrieren.

Bestand umbauen und erweitern

Das Bausystem kann für frei stehende Architekturen und besonders für Nachverdichtungen in Form von Erweiterungen oder Aufstockungen von Bestand im urbanen Raum angewendet werden. Durch präzise Vorfabrikation und den Einsatz integrierter Fügetechniken sowie vorab programmierter Bauteile können Bauprozesse vereinfacht und Kosten gesenkt werden.

Ausblick

Die Realisierung eines weiteren kleinen Gebäudes stellt den Abschluss des aktuellen Forschungsvorhabens dar. Das Haus soll im dritten Quartal 2026 umgesetzt werden.

Projektdetails

| Projektteam Prof. Julian Krüger (Projektleitung), M.Sc. Benjamin Kemper, M.A. Maximilian Baumgartner, Dipl.-Ing. Amlis Botsch |

Projektpartner Hans Hundegger AG, Hawangen (DE) Fritz Egger GmbH Co. KG, Sankt Johann in Tirol (AT), Steico SE, München (DE) |

Fördermittelgeber Bundesinstitut für Bau-, Stadt- und Raumforschung – BBSR |

Drei Fragen an Prof. Julian Krüger:

Als Grundlage für die Realisierung des Wohnhauses dient die Evaluierung des Prototyps, um weitere Verbesserungen vorzunehmen. Welche Fragen stellen Sie sich in diesem Zusammenhang?

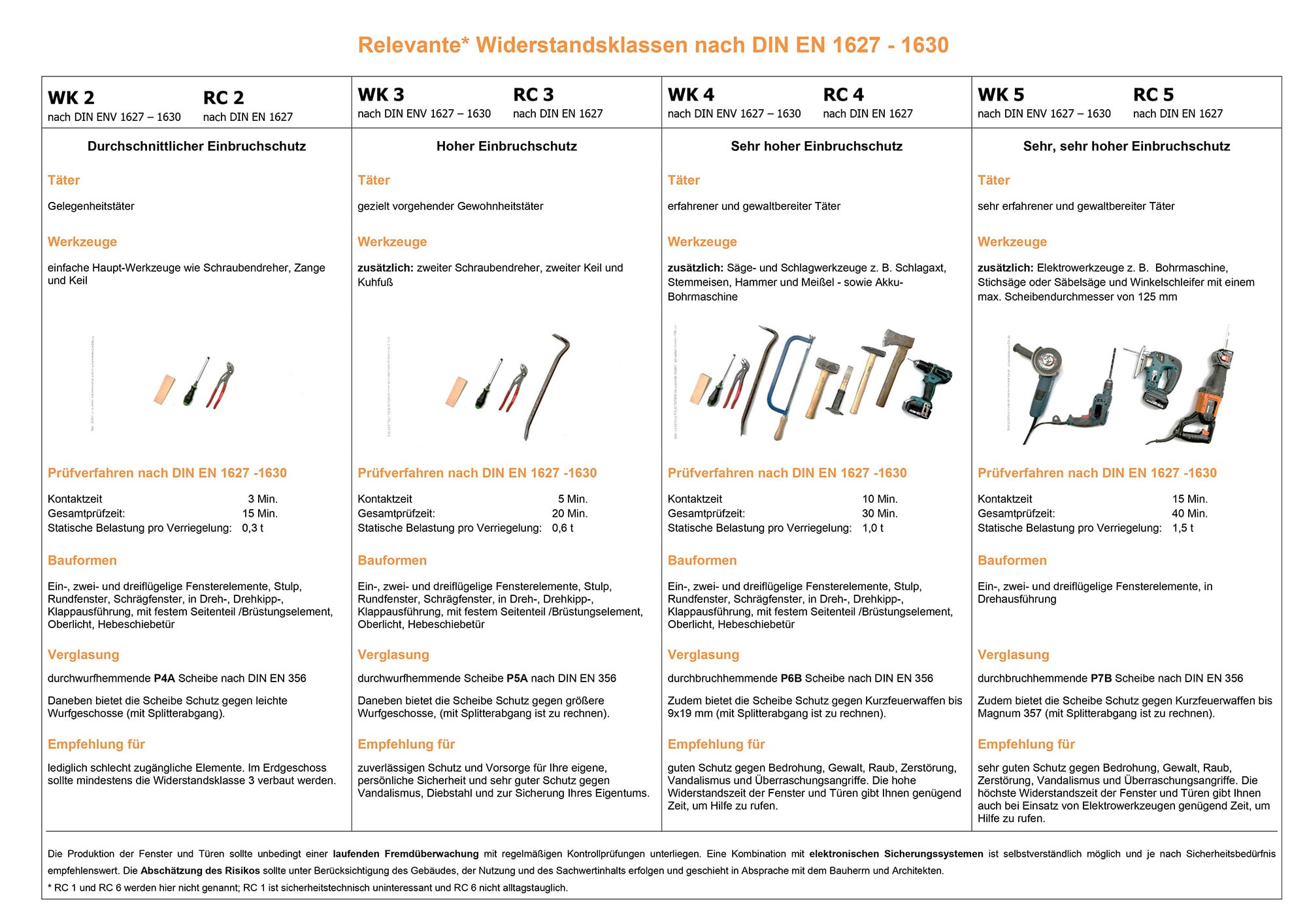

Wir analysieren derzeit systematisch, wie wir das erfolgreich getestete Stecksystem weiter verbessern und vereinfachen können. Die digitale Planung soll durch einen intuitiven Konfigurator zugänglicher werden. Für die Holzverbindungen steht eine gründliche statische Berechnung im Fokus, ohne jedoch die parametrische Flexibilität einzuschränken. Bei der Montage verfolgen wir die Idee eines selbsterklärenden Bausatzes, der trotz komplexer Systematik auch für Fachfremde fehlerfrei zusammenfügbar bleibt. Besondere Elemente wie Fenster und Türen möchten wir in Zusammenarbeit mit Fachbetrieben weiterentwickeln, wobei deren Expertise nahtlos in unsere digitale Prozesskette integriert wird. Des Weiteren erwägen wir an strategischen Punkten reversible mechanische Verbindungen, wo diese konstruktive Vorteile oder Montageerleichterungen bieten.

Welche weiteren Schritte sind daher geplant?

Unser nächstes Ziel ist die Umsetzung eines vollwertigen Wohnhauses, das sämtliche funktionalen Anforderungen erfüllt – von der architektonischen Grundstruktur bis hin zur wohnlichen Ausstattung mit Küche, Sanitärbereich sowie Wohn- und Schlafzonen. Dieses Projekt markiert den entscheidenden Übergang von der theoretischen Forschung zur praktischen Anwendung und muss allen relevanten bauphysikalischen und statischen Vorgaben entsprechen. Hierbei setzen wir konsequent auf nachwachsende oder recycelte Materialien. Die gewonnenen Erkenntnisse aus dem Vorgängerprojekt „Digital House“ und dem im Januar realisierten Messedemonstrator fließen in die Entwicklung eines ganzheitlichen, digital konzipierten Holzbausystems ein, dessen Fertigstellung für Ende 2026 geplant ist.

Wie wird sich – über Ihr Forschungsprojekt hinausgedacht – das Bauen in Zukunft durch digitale Prozesse verändern?

Die Zukunft des Bauens liegt in lückenlosen digitalen Prozessketten. Unser Projekt demonstriert exemplarisch Potenziale, die sich auch auf andere Materialien und Maßstäbe übertragen lassen. Bauprozesse müssen radikal vereinfacht werden – oft hemmen in Deutschland normative Überregulierungen innovative Ansätze. Der Schwerpunkt wird sich von Neubauten zu intelligenten Nachverdichtungskonzepten und Bestandstransformationen verlagern, für dessen Umsetzung adaptive parametrische Systeme prädestiniert sind. Digitale Planungsmethoden ermöglichen eine präzise Materialoptimierung und ressourcenschonende Konstruktionen. Darüber hinaus sehen wir großes Potenzial darin, dass durch vereinfachte Planungs- und Abstimmungsprozesse und bessere Kostenkontrolle die Gestaltung von Architektur und Raum an Bedeutung gewinnt.